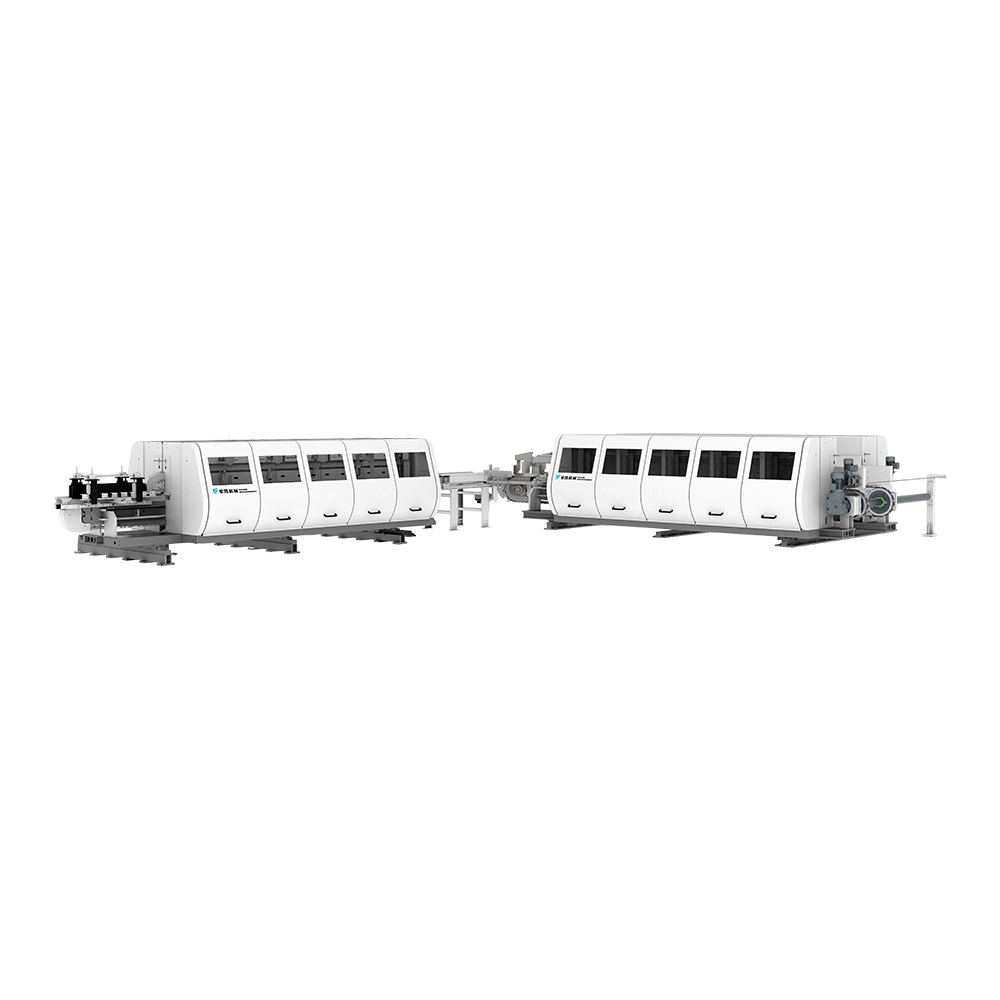

Padló résvezeték (Double End Tenoner)

A termék függőlegesen és vízszintesen képes réselni a padlót. A gépsorozat le...

Lásd a részleteketA modern laminált, SPC és LVT padlógyártás gerincét a padlóhornyos vonal képezi. Ezt az automatizált rendszert úgy tervezték, hogy nyers padlólemezeket vegyen fel, és precíziósan vágja le a zökkenőmentes telepítéshez szükséges, bonyolult hornyos vagy kattanásos profilokat. Az eljárás nagy sebességű maróorsókat foglal magában, amelyeknek rendkívüli pontossággal kell működniük, gyakran a milliméter töredékének tűréshatárán belül. Finoman hangolt horonyvonal nélkül előfordulhat, hogy a deszkák nem rögzülnek megfelelően, ami szerkezeti hézagokhoz vagy "csúcsosodáshoz" vezethet a kész padlóban. A fejlett érzékelők és a keményfém-hegyű szerszámok integrálásával ezek a vonalak biztosítják, hogy a padló minden egyes darabja egységes legyen, és készen álljon a nagy forgalmú használatra.

A munkafolyamat jellemzően egy automata adagolórendszerrel kezdődik, amely beigazítja a deszkákat, mielőtt azok belépnének a hosszanti és keresztirányú profilozó állomásokra. Az út során a padlórácsoló gépek szakaszosan távolítják el az anyagokat, hogy megakadályozzák a szilánkosodást vagy letöredezést, ami különösen kritikus a rideg anyagok, például a Kő műanyag kompozit (SPC) esetében. A modern vonalak porelszívó csatlakozókkal is fel vannak szerelve a tiszta környezet fenntartása érdekében, így biztosítva, hogy a törmelék ne zavarja a vágófejeket vagy a rések minőségét figyelő optikai érzékelőket.

A maróállomásokon történik a nehézemelés. Minden állomás több motorral van felszerelve, amelyek beállíthatók különböző típusú kattintási rendszerek létrehozásához, mint például Valinge vagy Uniclic profilok. Ezeknek a motoroknak elég robusztusnak kell lenniük ahhoz, hogy kezeljék a padlómagok koptató jellegét, miközben magas fordulatszámot kell fenntartaniuk a sima felület érdekében.

Az egyenes vágás eléréséhez a deszkát tökéletesen mozdulatlanul kell tartani, miközben nagy sebességgel halad. A nagy súrlódású hevederek és a felső nyomógörgők párhuzamosan működnek, hogy megakadályozzák a deszka elmozdulását. Ha a feszültség túl laza, a rés egyenetlen lesz; Ha túl szoros, akkor a padlóburkolat dekoratív felületi rétege megsérülhet.

A padlóhorony-sor kiválasztásakor gyakran a gyártási kapacitás a legfontosabb mérőszám. A reteszelőprofil összetettségétől és az anyagsűrűségtől függően a sebesség jelentősen változhat. Az alábbiakban a különböző típusú résbeállítások tipikus teljesítménymutatóinak összehasonlítása látható:

| Gép típusa | Átlagsebesség (m/perc) | Legjobb anyagalkalmasság |

| Szabványos laminált vonal | 60-80 | HDF / MDF |

| Nagy sebességű SPC vonal | 40-60 | Stone Plastic Composite |

| Nagy teherbírású LVT vonal | 30-50 | Luxus vinil csempe |

Hogy megtartsd a te padlóvágó gépek csúcsteljesítményen fut, a proaktív karbantartási ütemterv nem alku tárgya. Mivel ezek a gépek nagy súrlódású vágással és finom porral dolgoznak, a kopás gyorsabban történik, mint a hagyományos famegmunkálásnál. A szerszámozásra és a mechanikai beállításra való rendszeres odafigyelés több ezer leállást és anyagpazarlást takarít meg.

A padlóréses vonal fizikai elhelyezése a gyáron belül hatással lehet az általános hatékonyságra. Ideális esetben a vezetéket közvetlenül a hűtési vagy keményedési terület után kell elhelyezni az anyagmozgatás minimalizálása érdekében. Mivel a padlódeszkák ömlesztve nehezek, az automata rakodókarok vagy „rakodók” használata a hornyolósor végén csökkenti a kézi munkát, és megakadályozza az élek sérülését, amely a kézi halmozás során előfordulhat. Ezen túlmenően a maróállomások körül elegendő hely biztosítása lehetővé teszi a technikusok számára, hogy gyorsan végrehajtsák a szerszámcserét, és a lehető legmagasabb szinten tartsák a padlóhornyos vonal „működési idejét”.